Dalam dunia manufaktur modern, presisi dan daya tahan adalah dua pilar kesuksesan. Baik Anda berk...

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Kategori berita

POSTINGAN TERBARU

-

Semua yang Perlu Anda Ketahui Tentang Gambar Dalam Presisi Tinggi: Panduan Utama Anda

Jan 08,2026 -

Apakah wastafel RV stainless steel mudah dibersihkan?

Jan 01,2026 -

Mengapa mangkuk minum hewan dari logam merupakan pilihan terbaik untuk air minum hewan peliharaan yang aman?

Dec 23,2025 -

Apa yang harus dilakukan jika gerinda muncul pada bagian logam yang dicap? Bagaimana cara menghindarinya?

Dec 09,2025 -

Apa itu Bagian Pembengkokan dan Gambar Logam?

Dec 02,2025

Bagaimana Menghindari Kerutan dan Retak pada Produksi Bagian Gambar Dalam Stainless Steel?

Memahami Akar Penyebab Kerutan dan Retak pada Gambar Dalam

Gambar dalam dari baja tahan karat adalah proses pembentukan logam presisi yang membentuk lembaran baja tahan karat datar menjadi bagian berongga yang rumit—digunakan dalam industri mulai dari otomotif hingga peralatan medis. Namun, ada dua cacat umum yang sering mengganggu produksi: kerutan dan retak. Kerutan biasanya terjadi ketika tepi luar lembaran logam (dikenal sebagai “area penahan kosong”) mengalami tegangan yang tidak mencukupi selama penarikan, sehingga menyebabkan material berlebih terlipat atau menggumpal. Sebaliknya, retak berasal dari tekanan berlebihan pada logam—baik karena distribusi gaya yang tidak merata, pemilihan material yang tidak tepat, atau pelumasan yang tidak memadai—yang melebihi kekuatan tarik baja tahan karat, yang menyebabkan patah, terutama di area dengan radius sempit. Kedua cacat tersebut tidak hanya merusak komponen tetapi juga membuang bahan, waktu, dan tenaga kerja. Untuk mengatasinya memerlukan perbaikan yang ditargetkan yang selaras dengan sifat fisik proses deep drawing dan sifat unik baja tahan karat.

Langkah 1: Pilih Kelas Baja Tahan Karat yang Tepat untuk Gambar Dalam

Tidak semua kualitas baja tahan karat cocok untuk deep drawing—memilih paduan yang tepat adalah garis pertahanan pertama terhadap kerutan dan retak. Sifat mampu bentuk dari baja tahan karat ditentukan oleh keuletannya (kemampuan untuk meregang tanpa putus) dan tingkat pengerasan kerja (seberapa cepat baja menjadi lebih keras selama pembentukan).

Baja tahan karat austenitik (misalnya 304, 316) adalah yang paling populer untuk deep drawing. Bahan ini menawarkan keuletan yang tinggi dan tingkat pengerasan kerja yang rendah, yang berarti bahan ini dapat meregang secara merata tanpa menjadi rapuh atau retak. Grade 304, khususnya, ideal untuk bagian yang dalam dan kompleks karena kekuatan dan sifat mampu bentuk yang seimbang.

Baja tahan karat feritik (misalnya, 430) memiliki keuletan yang lebih rendah dan tingkat pengerasan kerja yang lebih tinggi, sehingga lebih cocok untuk penarikan dangkal dibandingkan proses multi-tahap dalam. Menggunakan nilai feritik untuk bagian dalam meningkatkan risiko retak, karena logam mengeras terlalu cepat di bawah tekanan.

Selain itu, periksa konsistensi ketebalan bahan. Lembaran baja tahan karat dengan ketebalan yang tidak rata (variasi lebih dari 0,1 mm) dapat menyebabkan distribusi gaya yang tidak merata selama penarikan—area yang lebih tipis dapat meregang terlalu banyak (retak), sedangkan area yang lebih tebal dapat menyebabkan penumpukan material berlebih (kerutan). Selalu gunakan lembaran dengan toleransi ketebalan yang ketat untuk proyek gambar dalam.

Langkah 2: Optimalkan Blank Holder Force (BHF) untuk Mencegah Pengerutan

Blank Holder Force (BHF)—tekanan yang diterapkan pada tepi luar lembaran baja tahan karat selama penarikan—sangat penting untuk mengendalikan aliran material dan mencegah kerutan. BHF yang terlalu sedikit membuat area dudukan blanko dapat bergerak bebas, menyebabkan material berlebih terlipat menjadi kerutan. Namun, terlalu banyak BHF akan membatasi aliran material, meningkatkan tegangan pada dinding komponen, dan meningkatkan risiko retak.

Untuk mengoptimalkan BHF:

1.Mulai dengan garis dasar: Untuk baja tahan karat austenitik (misalnya, 304), mulailah dengan BHF sebesar 10–15% gaya tarik (dihitung berdasarkan kekuatan luluh material dan luas permukaan bagian).

2.Sesuaikan secara bertahap: Uji BHF awal pada sejumlah kecil komponen. Jika kerutan muncul, tingkatkan BHF sebanyak 5–10% hingga kerutan hilang. Jika terjadi keretakan, turunkan sedikit BHF—hal ini akan menyeimbangkan tegangan sambil tetap mengontrol aliran material.

3.Gunakan BHF variabel untuk bagian yang kompleks: Untuk bagian dengan kedalaman yang tidak rata (misalnya, bagian yang memiliki flensa atau jari-jari sempit), gunakan dudukan kosong dengan zona tekanan yang dapat disesuaikan. Hal ini memastikan BHF yang lebih tinggi di area yang rentan terhadap kerutan (misalnya, flensa lebar) dan BHF yang lebih rendah di area yang berisiko retak (misalnya, lubang yang dalam).

Mesin deep drawing modern sering kali menyertakan kontrol BHF digital, yang memungkinkan penyesuaian waktu nyata untuk menjaga konsistensi di seluruh proses produksi.

Langkah 3: Sempurnakan Desain Die untuk Mengurangi Stres dan Pemborosan Material

Desain cetakan berdampak langsung pada aliran baja tahan karat dan ketahanan terhadap tekanan selama menggambar—cetakan yang dirancang dengan buruk adalah penyebab utama kerutan dan retak. Penyesuaian desain utama untuk meminimalkan cacat meliputi:

Optimalkan jari-jari cetakan: “jari-jari sudut” cetakan (tempat lembaran datar membengkok ke dalam rongga cetakan) sangat penting. Jari-jari yang terlalu kecil (kurang dari 2–3 kali ketebalan material) menyebabkan lengkungan tajam yang memusatkan tegangan, sehingga menyebabkan keretakan. Radius yang terlalu besar dapat menyebabkan material berlebih menumpuk sehingga menyebabkan kerutan. Untuk sebagian besar penarikan dalam baja tahan karat, radius cetakan 3–5 kali ketebalan lembaran menyeimbangkan aliran material dan distribusi tegangan.

Permukaan cetakan halus: Permukaan cetakan yang kasar atau tergores meningkatkan gesekan antara baja tahan karat dan cetakan, yang dapat menyebabkan aliran material tidak merata (kerutan) atau mengikis logam (melemahkannya dan menyebabkan retak). Poles permukaan cetakan hingga tingkat Ra 0,4μm atau lebih halus, dan periksa secara teratur apakah ada keausan atau kerusakan.

Tambahkan manik-manik gambar (jika diperlukan): Untuk bagian dengan area dudukan kosong yang besar (mis., flensa lebar), tambahkan “manik-manik gambar” kecil yang terangkat ke dudukan kosong cetakan. Manik-manik ini menciptakan resistensi yang terkendali, memperlambat aliran material dan mencegah material berlebih menumpuk menjadi kusut—tanpa menambah ketegangan berlebihan.

Pembuatan prototipe dengan penyesuaian ini sebelum produksi penuh dapat membantu mengidentifikasi dan memperbaiki kelemahan desain sejak dini, sehingga mengurangi kerusakan yang merugikan di kemudian hari.

Langkah 4: Terapkan Pelumasan Berkualitas Tinggi untuk Meminimalkan Gesekan

Gesekan antara lembaran baja tahan karat dan cetakan/kompresor merupakan penyebab tersembunyi di balik kerutan dan keretakan. Gesekan berlebih membatasi aliran material, menyebabkan logam meregang secara tidak merata—bagian yang lebih tipis akan retak, sedangkan bagian yang lebih tebal akan berkerut. Pelumasan yang tepat mengurangi gesekan, memungkinkan logam meluncur dengan mulus melalui cetakan dan mendistribusikan tegangan secara merata.

Saat memilih dan mengaplikasikan pelumas untuk deep drawing stainless steel:

Pilih jenis yang tepat: Gunakan pelumas yang diformulasikan khusus untuk baja tahan karat—pelumas ini sering kali mengandung aditif tekanan ekstrem (EP) yang tahan terhadap gaya deep drawing yang tinggi. Untuk grade austenitik, pelumas berbahan dasar minyak atau sintetis (dengan viskositas 100–200 cSt pada 40°C) paling cocok digunakan; hindari pelumas berbahan dasar air untuk penarikan dalam, karena dapat menguap atau terurai jika terkena panas.

Oleskan lapisan secara konsisten: Gunakan semprotan atau roller untuk mengoleskan lapisan pelumas yang tipis dan merata pada kedua sisi lembaran baja tahan karat. Pelumas yang terlalu sedikit menyebabkan gesekan; terlalu banyak dapat menyebabkan penumpukan pelumas pada cetakan, sehingga mengganggu aliran material dan menyebabkan kerutan. Targetkan ketebalan 5–10μm.

Aplikasikan kembali sesuai kebutuhan: Untuk deep drawing multi-tahap (di mana komponen dibentuk dalam beberapa lintasan), aplikasikan kembali pelumas antar tahap. Permukaan logam dapat menghilangkan pelumas pada setiap penarikan, sehingga meningkatkan gesekan pada langkah berikutnya.

Langkah 5: Kontrol Parameter Proses (Kecepatan, Suhu) untuk Pembentukan Seragam

Bahkan dengan material, desain cetakan, dan pelumasan yang tepat, parameter proses yang tidak tepat masih dapat menyebabkan cacat. Dua parameter penting yang harus dikontrol adalah kecepatan gambar dan suhu:

Kecepatan menggambar: Baja tahan karat meregang paling seragam pada kecepatan sedang. Kecepatan yang terlalu cepat (melebihi 50 mm/s untuk kadar austenitik) tidak memberikan cukup waktu bagi logam untuk mengalir secara merata, sehingga menyebabkan tegangan lokal dan keretakan. Kecepatan yang terlalu lambat (kurang dari 10 mm/s) dapat menyebabkan logam menjadi dingin (jika proses menghasilkan panas) atau menempel pada cetakan, sehingga menyebabkan kerutan. Uji kecepatan dalam kisaran 20–40 mm/s dan sesuaikan berdasarkan kualitas komponen.

Kontrol suhu: Gambar dalam menghasilkan panas karena gesekan dan pengerasan kerja. Untuk baja tahan karat, panas yang berlebihan (di atas 150°C) dapat mengurangi keuletannya, sehingga membuat logam lebih rentan retak. Untuk mencegah panas berlebih:

Gunakan cetakan yang didinginkan (melalui jaket air) untuk produksi volume tinggi.

Jeda produksi sebentar setiap 50–100 bagian agar cetakan dan logam menjadi dingin.

Hindari menumpuk bagian-bagian yang baru ditarik—panas yang terperangkap di antara bagian-bagian dapat melemahkan logam dan menyebabkan retak pasca pembentukan.

Langkah 6: Terapkan Inspeksi Pasca Penggambaran dan Peningkatan Proses

Mencegah kerutan dan keretakan tidak hanya berhenti pada produksi—inspeksi rutin dan perbaikan terus-menerus adalah kunci pengurangan cacat dalam jangka panjang.

Periksa bagian-bagian segera setelah menggambar: Gunakan inspeksi visual untuk memeriksa kerutan atau retakan pada permukaan, dan gunakan jangka sorong untuk mengukur ketebalan dinding (ketebalan yang tidak merata menunjukkan titik-titik tegangan yang dapat menyebabkan retak). Untuk bagian penting, gunakan metode pengujian non-destruktif (NDT) seperti pengujian ultrasonik untuk mendeteksi retakan tersembunyi.

Lacak pola cacat: Catat jenis, lokasi, dan frekuensi cacat (misalnya, “kerutan pada tepi flensa” atau “retak pada radius cetakan”). Data ini membantu mengidentifikasi akar permasalahan—misalnya, jika retakan selalu muncul di area yang sama, radius cetakan mungkin perlu disesuaikan.

Operator kereta api: Pastikan staf produksi memahami cara menyesuaikan BHF, menerapkan pelumas, dan memantau parameter proses. Bahkan kesalahan kecil operator (misalnya, pelumasan yang tidak merata atau pengaturan BHF yang salah) dapat menyebabkan kerusakan, sehingga pelatihan rutin mengenai praktik terbaik sangatlah penting.

Kesimpulan: Pendekatan Sistematis untuk Deep Drawing Bebas Cacat

Menghindari kerutan dan retak pada deep drawing baja tahan karat memerlukan pendekatan sistematis—mulai dari pemilihan material hingga desain cetakan, pengendalian proses, dan inspeksi pascaproduksi. Dengan memilih kualitas baja tahan karat yang ulet, mengoptimalkan gaya penahan blanko, menyempurnakan geometri cetakan, menggunakan pelumasan berkualitas tinggi, mengontrol kecepatan dan suhu, serta menerapkan inspeksi rutin, produsen dapat mengurangi cacat secara signifikan. Tujuannya adalah untuk menyeimbangkan aliran material (untuk mencegah kerutan) dan distribusi tegangan (untuk mencegah retak)—keseimbangan yang berasal dari pemahaman sifat unik baja tahan karat dan fisika proses deep drawing. Dengan langkah-langkah ini, tim produksi dapat secara konsisten membuat komponen deep drawing baja tahan karat berkualitas tinggi dan bebas cacat.

Mangkuk Minum Hewan Logam: Apakah Mangkuk Plastik Rawan Pecah dan Menyembunyikan Bakteri? Bisakah Versi Logam Mengatasi Masalah Kebersihan Air Ternak?

Bahan apa yang meningkatkan daya tahan bagian stamping?

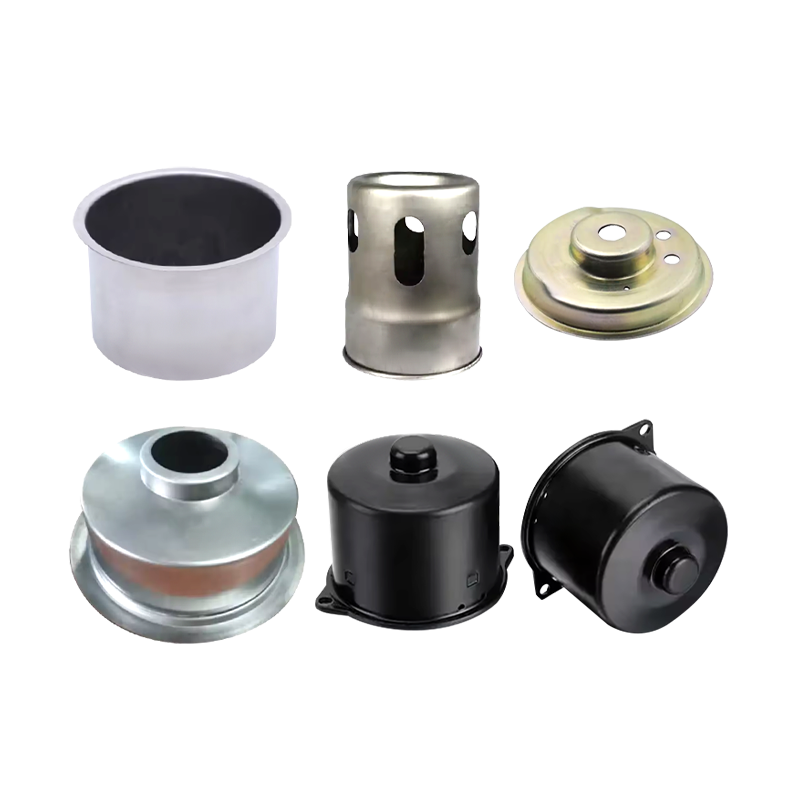

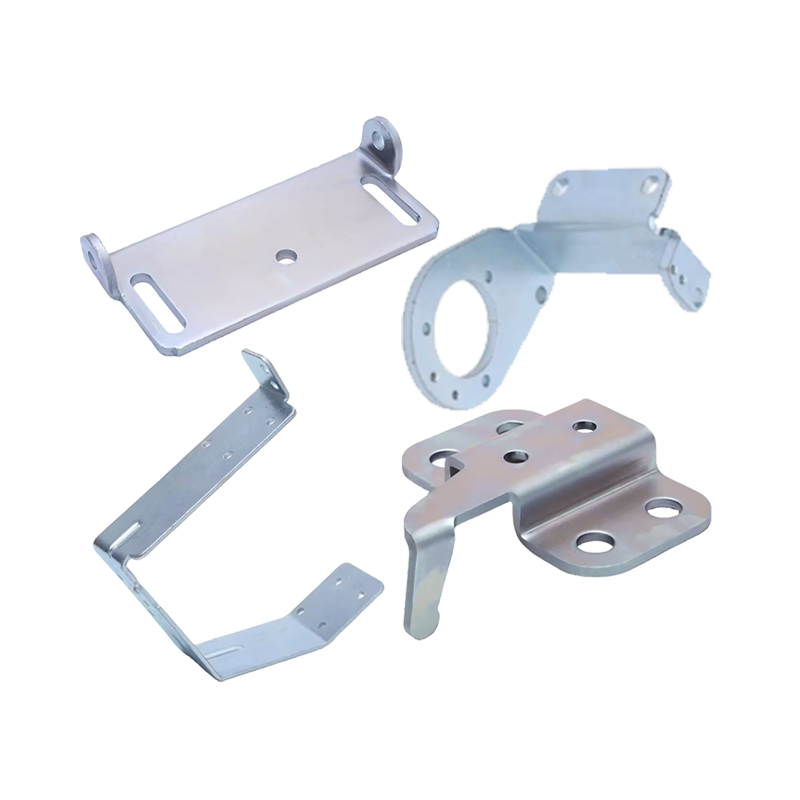

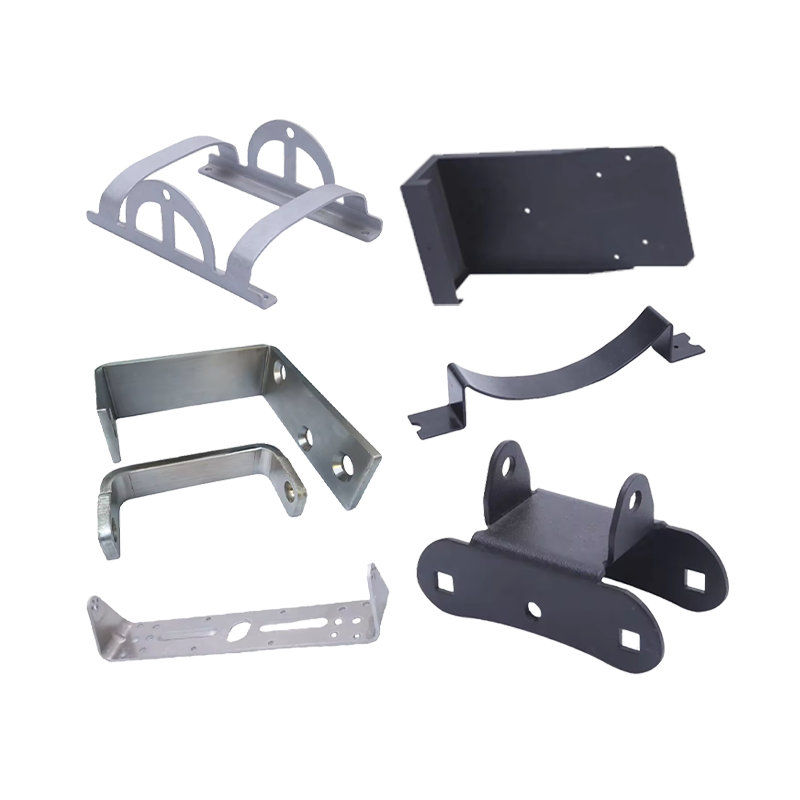

produk terkait

Apakah Anda ingin menjadi mitra kami atau membutuhkan bimbingan atau dukungan profesional kami dalam pemilihan produk dan solusi masalah, para ahli kami selalu siap membantu dalam waktu 12 jam secara global

Hubungi kamiPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unit 2, Gedung 19, Taman Zhichuangzhizao, Kawasan Industri Chengdong, Xiangshan, Ningbo,315705, Zhejiang, Cina

Bagi penggemar RV, ruang dapur terbatas, dan material serta kemudahan pembersihan wastafel secara...

Dengan meningkatnya kesadaran akan perawatan hewan peliharaan, pemilik hewan peliharaan semakin m...