Dalam dunia manufaktur modern, presisi dan daya tahan adalah dua pilar kesuksesan. Baik Anda berk...

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

Kategori berita

POSTINGAN TERBARU

-

Semua yang Perlu Anda Ketahui Tentang Gambar Dalam Presisi Tinggi: Panduan Utama Anda

Jan 08,2026 -

Apakah wastafel RV stainless steel mudah dibersihkan?

Jan 01,2026 -

Mengapa mangkuk minum hewan dari logam merupakan pilihan terbaik untuk air minum hewan peliharaan yang aman?

Dec 23,2025 -

Apa yang harus dilakukan jika gerinda muncul pada bagian logam yang dicap? Bagaimana cara menghindarinya?

Dec 09,2025 -

Apa itu Bagian Pembengkokan dan Gambar Logam?

Dec 02,2025

Proses fabrikasi lembaran logam baja tahan karat manakah yang menjamin ketahanan dan kekuatan terhadap korosi?

Lembaran logam khusus baja tahan karat banyak digunakan dalam industri seperti peralatan medis, pengolahan makanan, dan teknik kelautan—di mana ketahanan terhadap korosi (untuk menahan lingkungan yang keras) dan kekuatan (untuk mendukung beban struktural) tidak dapat dinegosiasikan. Namun, tidak semua proses fabrikasi mempertahankan kedua sifat inti ini secara merata; beberapa mungkin melemahkan logam atau membuat kerentanan terhadap karat. Untuk memastikan produk akhir memenuhi tuntutan kinerja, penting untuk memilih proses yang meningkatkan, bukannya mengurangi, ketahanan dan kekuatan terhadap korosi. Mari kita uraikan langkah-langkah fabrikasi utama yang mencapai keseimbangan ini.

Proses pra-perawatan material apa yang menjadi dasar ketahanan dan kekuatan korosi?

Sebelum dipotong atau dibentuk, lembaran baja tahan karat yang diolah terlebih dahulu menghilangkan kontaminan dan menstabilkan permukaan logam—ini adalah garis pertahanan pertama terhadap korosi dan memastikan material mempertahankan kekuatan bawaannya.

Pertama, degreasing dan pengawetan bahan kimia sangat penting. Proses manufaktur seringkali meninggalkan minyak, pelumas, atau partikel besi pada permukaan baja tahan karat. Kontaminan ini dapat memicu korosi lokal (misalnya lubang) dan melemahkan lapisan permukaan logam. Degreasing menggunakan larutan berbasis basa atau pelarut untuk melarutkan minyak, sedangkan pengawetan (biasanya dengan asam nitrat atau campuran asam nitrat-hidrofluorat) menghilangkan karat, kerak, atau endapan besi. Untuk aplikasi yang sensitif terhadap korosi (seperti peralatan pemrosesan makanan), pengawetan diikuti dengan pasivasi—sebuah proses yang menciptakan lapisan oksida kromium yang tipis dan seragam di permukaan. Lapisan ini bertindak sebagai penghalang terhadap kelembapan dan bahan kimia, meningkatkan ketahanan terhadap korosi tanpa mengurangi kekuatan tarik logam (baja tahan karat mempertahankan 95% kekuatan aslinya setelah pasivasi yang tepat).

Kedua, anil pelepas stres mencegah hilangnya kekuatan pada lembaran tebal. Lembaran baja tahan karat yang lebih tebal dari 3 mm dapat menimbulkan tekanan internal selama penggulungan atau penyimpanan, yang dapat menyebabkan retak selama pembentukan atau korosi di lingkungan dengan kelembapan tinggi. Anil pelepas stres memanaskan lembaran hingga 800–900°C (tergantung pada paduannya) dan menahannya selama 1–2 jam sebelum mendingin secara perlahan. Proses ini mengurangi tekanan internal, menjaga kekuatan luluh logam (penting untuk komponen penahan beban) sekaligus memastikan permukaan tetap seragam untuk proses selanjutnya (misalnya pengelasan atau pemolesan).

Ketiga, verifikasi pembersihan permukaan memastikan efektivitas pra-perawatan. Setelah pra-perawatan, lembaran harus menjalani inspeksi visual (untuk residu) dan uji kimia (misalnya pengujian ferroksil untuk mendeteksi besi bebas). Bahkan sisa kecil besi pun dapat menyebabkan “noda karat” di kemudian hari—jadi pembersihan menyeluruh tidak dapat dinegosiasikan untuk ketahanan terhadap korosi jangka panjang.

Proses pemotongan apa yang menjaga ketahanan korosi dan integritas struktural baja tahan karat?

Memotong baja tahan karat sesuai ukuran harus menghindari terciptanya zona yang terkena dampak panas (HAZ) atau gerinda permukaan—keduanya dapat melemahkan logam dan meningkatkan risiko korosi.

Pertama, pemotongan laser sangat ideal untuk presisi dan pelestarian properti. Pemotong laser serat menggunakan sinar berenergi tinggi untuk melelehkan baja tahan karat, dengan perpindahan panas minimal ke material di sekitarnya. Hal ini menghasilkan HAZ yang sempit (biasanya ≤0,1 mm untuk lembaran tipis) yang tidak mengubah komposisi kimia atau kekuatan tarik logam. Tidak seperti pemotongan plasma (yang dapat menghasilkan tepian yang kasar dan kaya oksida), pemotongan laser menghasilkan tepian yang halus dan bebas duri yang memerlukan sedikit pasca-pemrosesan—mengurangi kemungkinan celah yang menyebabkan korosi. Untuk lembaran tebal (3–10 mm), pemotongan laser dengan gas bantuan nitrogen semakin meningkatkan ketahanan terhadap korosi: nitrogen mencegah oksidasi selama pemotongan, sehingga menghasilkan permukaan bersih dan bebas oksida yang siap untuk pengelasan atau pembengkokan.

Kedua, pemotongan waterjet cocok untuk paduan yang sensitif terhadap korosi (seperti 316L). Pemotongan waterjet menggunakan aliran air bertekanan tinggi yang dicampur dengan partikel abrasif (misalnya garnet) untuk memotong baja tahan karat—tidak ada panas yang terlibat, sehingga tidak ada HAZ atau oksidasi permukaan. Proses ini mempertahankan kekuatan penuh logam (tidak melemah akibat panas) dan menghasilkan tepi halus yang tahan terhadap lubang. Hal ini sangat berguna untuk komponen perangkat medis atau peralatan food grade, dimana cacat permukaan kecil sekalipun dapat menjadi sarang bakteri atau bahan kimia.

Ketiga, pemotongan (untuk lembaran tipis) memerlukan perawatan alat yang tepat. Untuk lembaran yang lebih tipis dari 2 mm, pemotongan mekanis akan menghemat biaya—tetapi bilah yang tumpul dapat menimbulkan gerinda atau merusak bentuk tepinya. Gerinda memerangkap kelembapan dan kontaminan, menyebabkan korosi, sementara deformasi melemahkan kekuatan tepi lembaran. Untuk menghindari hal ini, alat geser harus diasah setiap 500–1000 pemotongan, dan celah geser (jarak antara bilah atas dan bawah) harus diatur pada 5–10% dari ketebalan lembaran. Hal ini memastikan potongan yang bersih dan lurus yang menjaga kekuatan tepi logam dan ketahanan terhadap korosi.

Proses pembentukan dan pembengkokan apa yang mencegah hilangnya kekuatan dan kerentanan korosi?

Membentuk (misalnya, menekuk, menggambar dalam). baja tahan karat menjadi komponen fungsional—tetapi teknik yang tidak tepat dapat menimbulkan retakan, menipiskan logam, atau merusak lapisan permukaan tahan korosi.

Pertama, pengereman tekan yang presisi dengan tekanan terkontrol menjaga ketebalan dan kekuatan. Saat membengkokkan baja tahan karat, tekanan berlebihan dapat menipiskan tepi luar tekukan (mengurangi kekuatan) atau memecahkan permukaan (menciptakan titik masuk korosi). Rem tekan modern menggunakan kontrol CNC untuk memberikan tekanan yang konsisten (disesuaikan dengan ketebalan lembaran dan paduan) dan dilengkapi perkakas dengan tepi membulat (untuk menghindari tikungan tajam yang menyebabkan retak). Misalnya, membengkokkan lembaran baja tahan karat 304 setebal 1 mm memerlukan gaya tekan sebesar 5–8 ton (tergantung pada sudut tekukan) dan radius pahat ≥1 mm—ini memastikan tekukan mempertahankan 90% ketebalan lembaran asli dan lapisan oksida permukaan tetap utuh.

Kedua, gambar dalam dengan pemilihan pelumas melindungi ketahanan terhadap korosi. Gambar dalam (digunakan untuk membuat komponen seperti tangki atau mangkuk) meregangkan baja tahan karat menjadi bentuk 3D. Tanpa pelumasan yang tepat, logam dapat tergores pada cetakan, merusak lapisan oksida kromium dan membuat logam dasar terkena korosi. Pelumas tingkat makanan atau tingkat medis (misalnya, pelumas berbahan dasar minyak mineral atau sintetis) menciptakan penghalang antara lembaran dan cetakan, mencegah goresan sekaligus memungkinkan pembentukan yang halus. Setelah menggambar, pelumas dihilangkan sepenuhnya melalui degreasing (untuk menghindari kontaminasi), memastikan permukaan akhir tetap tahan korosi.

Ketiga, pemeriksaan cacat pasca pembentukan dapat mendeteksi masalah sejak dini. Setelah pembentukan, komponen harus diperiksa apakah ada keretakan (melalui pengujian penetran pewarna) dan variasi ketebalan (melalui pengukur ultrasonik). Retakan sekecil 0,01 mm dapat menyebabkan korosi yang cepat, sedangkan pengurangan ketebalan lebih dari 10% (misalnya, lembaran 2 mm yang ditipiskan menjadi 1,7 mm) mengurangi kapasitas menahan beban. Mengetahui cacat ini lebih awal memungkinkan dilakukannya perbaikan (misalnya, menghilangkan retakan kecil) sebelum komponen dipindahkan ke perakitan akhir.

Proses pengelasan apa yang memastikan sambungan kuat dan tahan korosi?

Pengelasan sangat penting untuk merakit komponen lembaran logam—tetapi ini juga merupakan langkah yang berisiko tinggi: pengelasan yang buruk dapat menimbulkan titik lemah (gagal saat dibebani) atau celah (menangkap kelembapan dan menyebabkan korosi).

Pertama, pengelasan busur tungsten gas (pengelasan GTAW, atau TIG) lebih disukai untuk aplikasi yang sensitif terhadap korosi. GTAW menggunakan elektroda tungsten yang tidak dapat dikonsumsi dan gas inert (campuran argon atau argon-helium) untuk melindungi kolam las dari oksigen dan nitrogen. Hal ini menghasilkan pengelasan yang bersih dan presisi dengan HAZ minimal—penting untuk menjaga ketahanan terhadap korosi (tidak ada pembentukan oksida dalam lasan) dan kekuatan (kekuatan tarik las setara dengan 80–90% logam dasar). Untuk peralatan medis atau food grade, GTAW sering digunakan dengan “back purging” (gas argon di bagian belakang las) untuk mencegah oksidasi pada permukaan bagian dalam pipa atau tangki—menghilangkan titik korosi yang tersembunyi.

Kedua, pengelasan laser pulsa memastikan kekuatan pada lembaran tipis. Untuk lembaran yang lebih tipis dari 1 mm (misalnya casing perangkat medis), pengelasan laser pulsa menghasilkan pulsa pendek berenergi tinggi yang melelehkan logam tanpa menimbulkan HAZ besar. Manik las berbentuk sempit (≤0,5 mm) dan seragam, tanpa celah atau porositas—hal ini mencegah korosi dan memastikan lasan dapat menahan tekanan berulang (misalnya getaran pada peralatan diagnostik). Tidak seperti pengelasan busur tradisional, pengelasan laser pulsa tidak memerlukan logam pengisi (yang dapat menimbulkan kotoran), sehingga hasil las tetap memiliki ketahanan terhadap korosi yang sama dengan logam dasar.

Ketiga, pembersihan pasca pengelasan dan pasivasi memperbaiki lapisan korosi. Pengelasan dapat merusak lapisan oksida kromium di dekat lasan, menciptakan zona “peka” yang memungkinkan terjadinya korosi. Pembersihan pasca pengelasan menggunakan sikat kawat (non-logam, untuk menghindari kontaminasi besi) untuk menghilangkan percikan las, diikuti dengan pengawetan dan pasivasi (seperti pada pra-perawatan). Hal ini memulihkan lapisan oksida kromium, memastikan area las tahan korosi seperti komponen lainnya. Untuk komponen struktural (misalnya braket laut), pelepas tegangan pasca pengelasan (pemanasan hingga 600–700°C) semakin memperkuat lasan dengan mengurangi tegangan sisa.

Proses penyelesaian permukaan apa yang meningkatkan ketahanan dan kekuatan korosi?

Penyempurnaan permukaan tidak hanya meningkatkan estetika—tetapi juga menambahkan lapisan pelindung yang meningkatkan ketahanan terhadap korosi dan bahkan dapat meningkatkan kekuatan permukaan (misalnya, ketahanan terhadap goresan).

Pertama, pemolesan listrik adalah pilihan utama untuk lingkungan yang rawan korosi. Pemolesan elektro menggunakan arus listrik untuk melarutkan lapisan tipis (5–10μm) baja tahan karat dari permukaan, sehingga menghasilkan hasil akhir yang halus seperti cermin. Proses ini mengurangi kekasaran permukaan (nilai Ra turun menjadi ≤0,2μm) dan menghilangkan retakan mikro atau celah yang memerangkap kontaminan. Misalnya, baja tahan karat yang dipoles secara elektro pada peralatan farmasi tahan terhadap pertumbuhan bakteri dan korosi kimia, sementara permukaan yang halus juga meningkatkan ketahanan aus (memperpanjang masa pakai komponen). Tidak seperti pemolesan mekanis (yang dapat meninggalkan goresan mikro), pemolesan listrik tidak melemahkan logam—kekuatan tariknya tetap tidak berubah.

Kedua, pelapisan bubuk (untuk aplikasi non-makanan/medis) menambah penghalang yang tahan lama. Lapisan bubuk menerapkan bubuk polimer kering ke permukaan baja tahan karat, yang kemudian diawetkan pada suhu 180–200°C untuk membentuk lapisan yang keras dan seragam. Lapisan ini (ketebalan 50–100μm) melindungi dari radiasi UV, air asin, dan bahan kimia industri—ideal untuk komponen luar ruangan atau laut. Jika diterapkan dengan benar, pelapisan bubuk tidak mengurangi kekuatan logam (bahan dasar baja tahan karat masih menopang beban struktural) dan dapat disesuaikan untuk ketahanan terhadap benturan (misalnya, bubuk dengan ketangguhan tinggi untuk alat berat).

Ketiga, menyikat gigi (untuk kebutuhan dekoratif dan fungsional) menyeimbangkan ketahanan terhadap korosi dan cengkeraman. Menyikat menggunakan sabuk abrasif untuk menghasilkan hasil akhir matte linier. Meskipun tidak menghaluskan permukaan sebanyak pemolesan listrik (nilai Ra ≈0,8–1,6μm), bahan ini menghilangkan kontaminan permukaan dan menciptakan tekstur seragam yang tahan terhadap sidik jari (berguna untuk peralatan konsumen). Menyikat juga sedikit memperkuat permukaan dengan mengeraskan lapisan atas—hal ini meningkatkan ketahanan terhadap goresan tanpa mengurangi fleksibilitas logam (penting untuk komponen yang perlu sedikit ditekuk karena beban).

Untuk fabrikasi lembaran logam baja tahan karat khusus, memastikan ketahanan dan kekuatan terhadap korosi bukan hanya tentang memilih paduan yang tepat—tetapi tentang memilih proses yang melindungi sifat bawaan logam di setiap langkah. Dari pra-perawatan hingga penyelesaian permukaan, setiap proses harus disesuaikan dengan aplikasinya: perangkat medis mungkin memerlukan pengelasan TIG dan pemolesan listrik, sedangkan komponen kelautan memerlukan pelapisan bubuk dan anil pelepas stres. Dengan memprioritaskan proses-proses ini, perakit dapat menciptakan produk yang tahan terhadap lingkungan yang keras, mendukung beban struktural, dan memiliki masa pakai yang lama. Dalam industri yang kegagalannya memerlukan biaya besar (misalnya, medis atau ruang angkasa), proses ini bukan sekadar praktik terbaik—tetapi juga penting untuk keselamatan dan keandalan.

Saat Memilih Prts Logam, Bagaimana Cara Cepat Mencocokkan Sifat Mekanik dengan Skenario Aplikasi Sebenarnya?

Kaki Palet: Plastik atau Logam? Bagaimana Menyesuaikan Kapasitas Muatan Pallet untuk Menghindari Kerusakan?

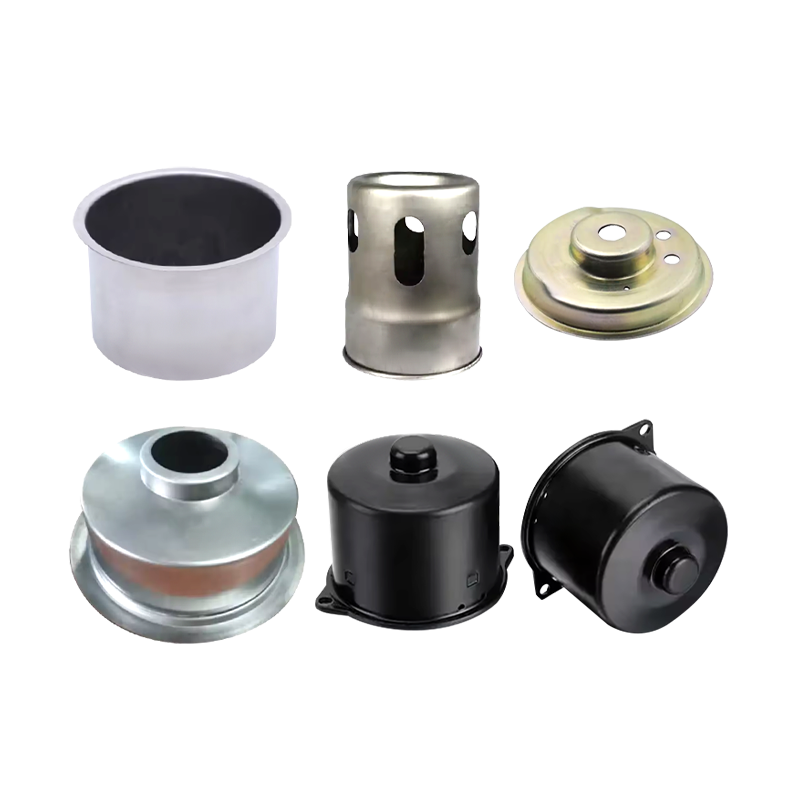

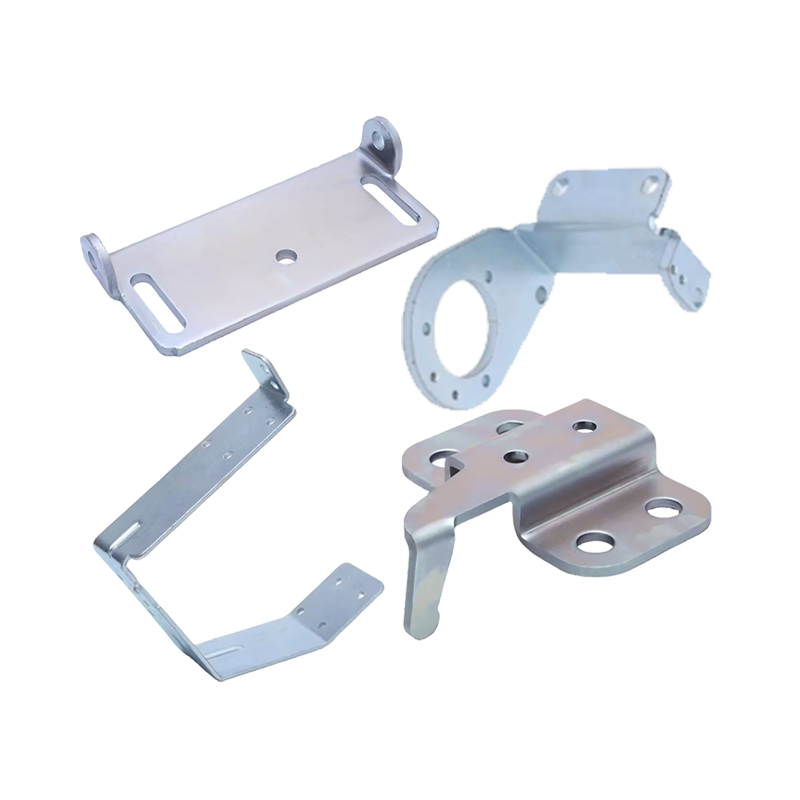

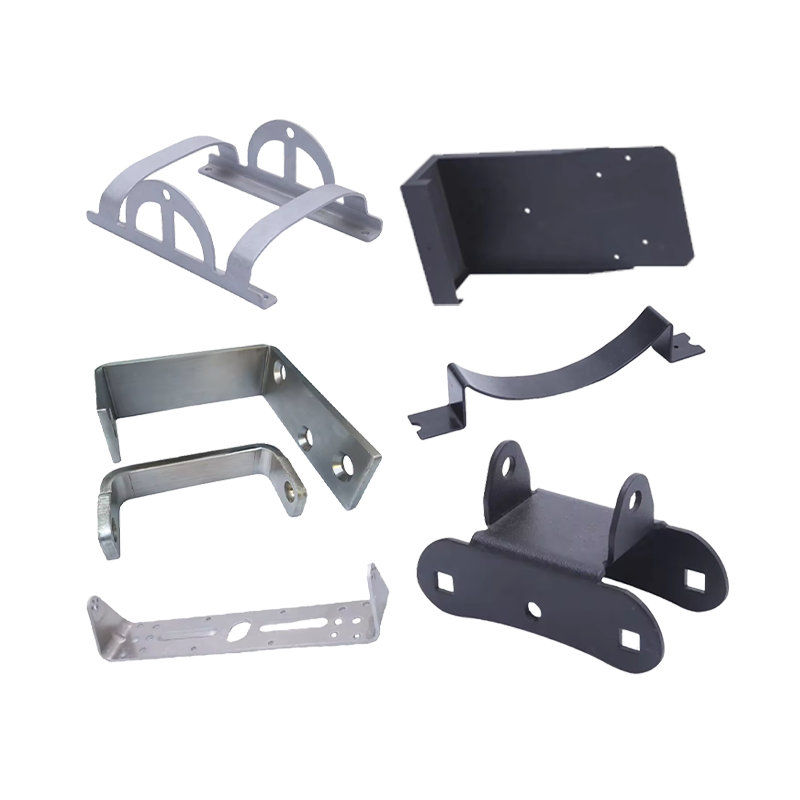

produk terkait

Apakah Anda ingin menjadi mitra kami atau membutuhkan bimbingan atau dukungan profesional kami dalam pemilihan produk dan solusi masalah, para ahli kami selalu siap membantu dalam waktu 12 jam secara global

Hubungi kamiPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unit 2, Gedung 19, Taman Zhichuangzhizao, Kawasan Industri Chengdong, Xiangshan, Ningbo,315705, Zhejiang, Cina

Bagi penggemar RV, ruang dapur terbatas, dan material serta kemudahan pembersihan wastafel secara...

Dengan meningkatnya kesadaran akan perawatan hewan peliharaan, pemilik hewan peliharaan semakin m...